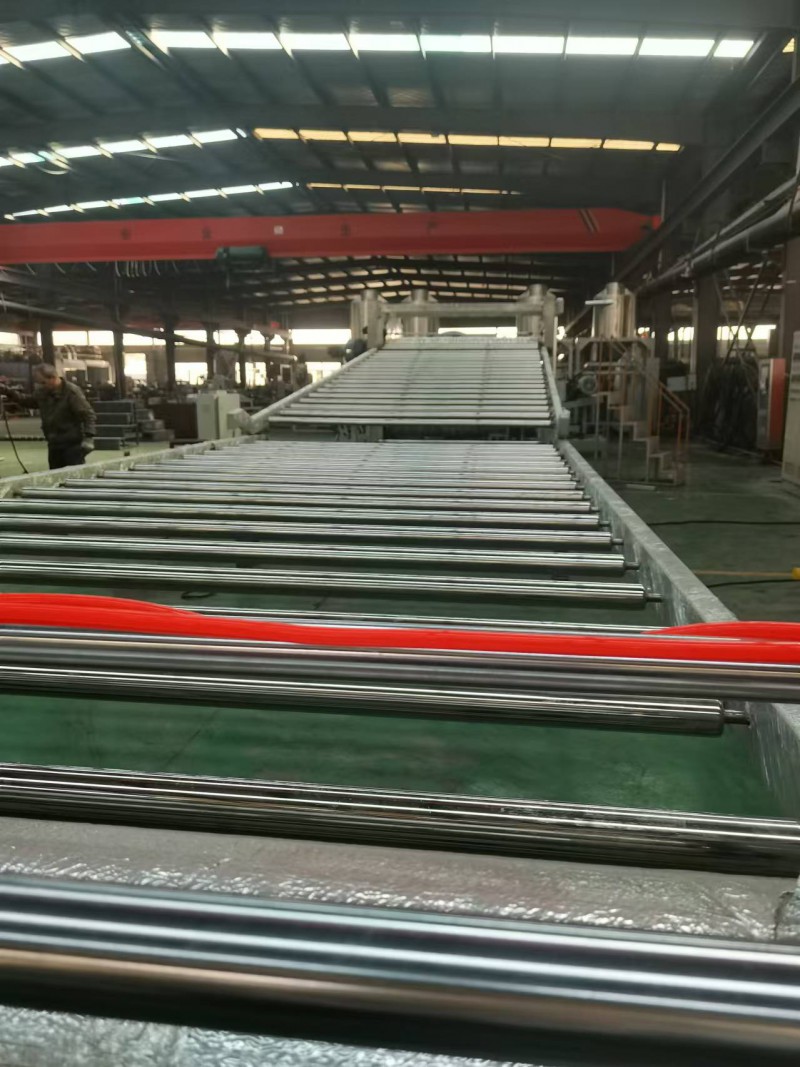

塑料片材的生产工艺流程通常包括以下几个主要步骤: 原料准备**:根据所生产塑料片材的性能要求, 塑料片材代加工_塑料片材代加工选择合适的塑料原料,如聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)、聚对苯二甲酸乙二酯(PET)等。原料可能需要进行干燥处理,以去除水分和其他挥发物,防止在加工过程中产生气泡、表面缺陷等质量问题。例如,对于PET原料,通常需要在150℃左右的温度下干燥4-6小时,使其含水率降低到0.02%以下。 配料混合**:将塑料原料与各种添加剂(如稳定剂、增塑剂、润滑剂、着色剂等)按照一定的比例进行混合。混合过程可以在高速混合机中进行,通过搅拌使各种成分均匀分布,确保片材性能的一致性。比如,在生产软质PVC片材时,需要加入适量的增塑剂(如邻苯二甲酸二辛酯)来提高其柔韧性和可塑性。 熔融塑化**:混合好的物料被送入挤出机中。在挤出机的料筒内,物料在螺杆的旋转推动下向前移动,同时受到料筒外部加热和螺杆剪切力的作用,逐渐升温熔融,成为具有良好流动性的粘流态。不同塑料原料的熔融温度不同,例如,PE的熔融温度一般在160-230℃之间,PP的熔融温度在180-240℃左右。 过滤**:熔融的物料经过过滤装置,去除其中可能存在的杂质、未熔融的颗粒或其他异物,以保证片材的质量。常见的过滤设备有网带式过滤器、烛式过滤器等。 挤出成型**:经过过滤的熔融物料通过挤出机的机头模具挤出,形成具有一定厚度和宽度的片材坯料。 塑料片材代加工_塑料片材代加工机头模具的结构和尺寸决定了片材的宽度和厚度。为了获得均匀的片材厚度,需要精确控制机头内的压力和物料流速。 冷却定型**:从机头挤出的片材坯料温度较高,具有一定的塑性,需要及时进行冷却定型。通常采用冷却辊或冷却水箱对片材进行冷却,使其迅速固化,保持所需的形状和尺寸精度。冷却辊的温度和冷却速度对片材的质量有重要影响,例如,冷却速度过快可能导致片材内部产生较大的内应力,影响其力学性能。 牵引**:冷却定型后的片材由牵引装置以一定的速度向前牵引,牵引速度应与挤出速度相匹配,以保证片材的厚度均匀和稳定生产。牵引装置通常由牵引辊和传动系统组成。 切边**:在牵引过程中,片材的边缘可能会不规则或存在毛边,需要通过切边装置将其切除,使片材的宽度符合要求。切下的边料可以回收再利用。 表面处理(可选)**:根据产品的需求,可能需要对片材表面进行处理,如电晕处理、涂覆、印刷等。电晕处理可以提高片材表面的极性和表面能,增强其与油墨、胶粘剂等的附着力;涂覆可以赋予片材特定的性能,如防雾、防刮、抗静电等。 卷取**:经过切边和表面处理(如果有)的片材,通过卷取装置卷成一定规格的卷,以便于储存和运输。卷取过程中需要控制卷取张力,确保片材卷的松紧适度,不出现褶皱或变形。 质量检验**:对卷取好的塑料片材进行质量检验,包括外观检查 塑料片材代加工_塑料片材代加工(如是否有气泡、斑点、划伤等)、厚度测量、力学性能测试(如拉伸强度、弯曲强度、冲击强度等)、光学性能测试(如透明度、雾度等)等。只有符合质量标准的产品才能入库或出厂销售。

以上是塑料片材的一般生产工艺流程,不同类型的塑料片材在具体生产过程中可能会有所差异,需要根据实际情况进行调整和优化。

以上是塑料片材的一般生产工艺流程,不同类型的塑料片材在具体生产过程中可能会有所差异,需要根据实际情况进行调整和优化。片材挤出机 http://www.bsjdl.com/member/